Odporność na wysoką temperaturę kojarzy się prosto: jest stal, jest piec, jest liczba w °C — reszta powinna działać. Niestety rzeczywistość szybko weryfikuje takie myślenie. Pękanie rur, łuszczenie się powierzchni, deformacje muf czy pełzanie elementów nośnych pojawia się znacznie szybciej, niż ktokolwiek by się spodziewał.

Powód? Żadna stal nie pracuje „w temperaturze”, tylko w atmosferze, w cyklu, w mikrostrukturze, którą narzuca jej skład.

To właśnie ten mechanizm trzeba zrozumieć, żeby świadomie dobrać stal żaroodporną — i tu zaczyna się problem, bo w większości opracowań podawana jest tylko „maksymalna temperatura pracy”. Ta liczba ma funkcję orientacyjną i nic więcej.

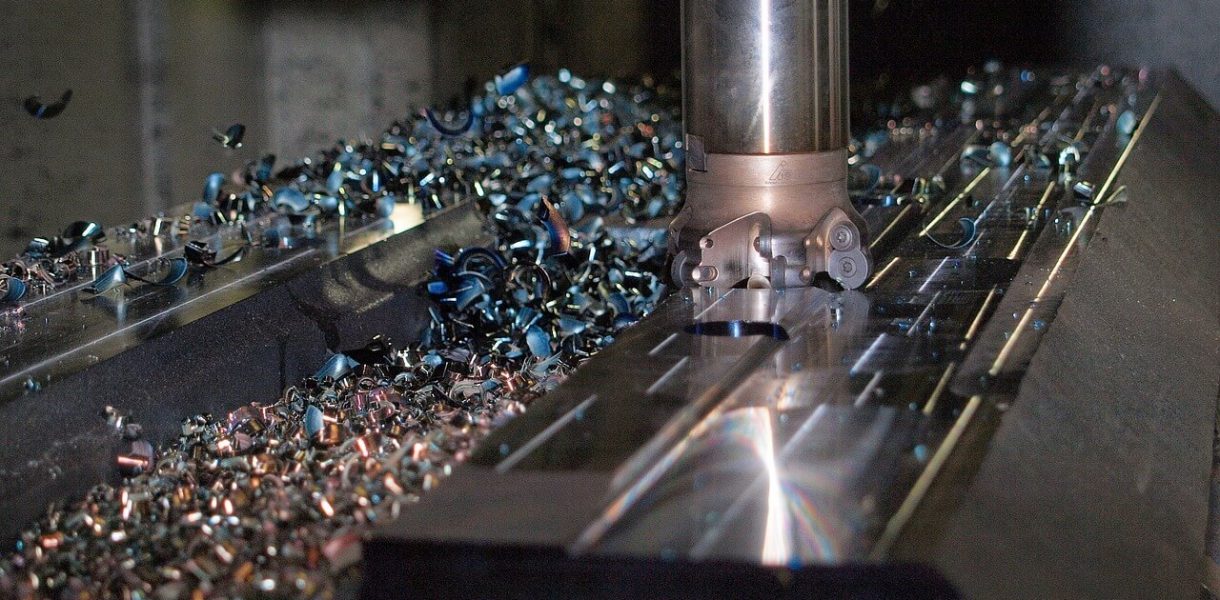

Co naprawdę niszczy stal w piecach? Utlenianie — ale nie takie, jak w podręczniku

W zwykłej stali w wysokiej temperaturze powstaje warstwa tlenków FeO/Fe₃O₄/Fe₂O₃. Jest gruba, krucha, łuszcząca się i ma zerową przyczepność.

Dlatego:

- stale niestopowe degradują błyskawicznie,

- a nawet stale z 9–12% Cr nie mają szans w 900–1000 °C.

W stalach żaroodpornych mechanizm zmienia się o 180°.

Pojawia się warstwa chromowa Cr₂O₃, a w stopach wysiłkowych także aluminiowa Al₂O₃ — cienka, zwarta, przyczepna i samonaprawiająca się.

Problem:

Ta idealna warstwa tworzy się tylko przy spełnieniu określonych warunków.

Wystarczy siarka, para wodna, brak tlenu, CO, wysokie stężenie węgla lub cykle termiczne i materiał zaczyna wyglądać jak zwykła stal konstrukcyjna.

To dlatego dwie stale o tej samej temperaturze deklarowanej mogą w praktyce różnić się trwałością nawet dziesięciokrotnie.

Dlaczego gatunki „żaroodporne” różnią się tak mocno?

Popatrz na prosty zestaw:

- 1.4828 – wysoka zawartość chromu i niklu, dobra odporność na utlenianie, ale słabsza wytrzymałość mechaniczna – świetna do muf, elementów promienników, ekranów cieplnych.

- 1.4841 – więcej niklu, stabilniejsza warstwa tlenkowa, lepsza praca cykliczna, wysoka odporność na łuszczenie.

- 1.4746 – gatunek bardziej krzemowo-aluminiowy, świetny pod tlenki aluminiowe, ale wrażliwy na wahania temperatury.

- 1.4724 – stal ferrytowa, niższa rozszerzalność cieplna, ale ograniczona mechanicznie przy 1000 °C.

Każda z nich jest „żaroodporna”, a jednocześnie każda zachowuje się kompletnie inaczej.

To nie jest kosmetyka — to całkowicie odmienne mechanizmy utleniania, inne mikrostruktury i inna degradacja.

Temperatura pracy to pół prawdy. Druga połowa to atmosfera

W praktyce liczy się:

- rodzaj atmosfery (utleniająca, redukująca, węglowa, siarkowa),

- czas ekspozycji (praca ciągła vs cykliczna),

- szybkość narastania temperatury,

- liczba cykli,

- prędkość przepływu gazów,

- obciążenia mechaniczne,

- zanieczyszczenia procesu.

Przykład:

1.4841 w atmosferze bogatej w parę wodną (H₂O) traci warstwę Cr₂O₃ szybciej niż 1.4724 bogata w aluminium.

W atmosferze siarkowej odwrotnie — konstrukcyjne ferrytowe radzą sobie lepiej, a niklowe stalą się podatne na erozję.

Cykle termiczne – zabójca numer jeden

Stale żaroodporne są projektowane z myślą o pracy ciągłej.

Problem: rzadko kiedy tak pracują.

Większość pieców działa cyklicznie: nagrzewanie – praca – zjazd – ponowne grzanie.

To powoduje:

- spękania tlenków,

- zmęczenie cieplne,

- utratę przyczepności warstwy Cr₂O₃,

- rozrost ziarna,

- w konsekwencji — szybsze łuszczenie i degradację.

Gatunki o wysokiej zawartości niklu trzymają się lepiej w cyklach (jak 1.4841), natomiast stalom ferrytowym brakuje odporności na zmiany objętości.

Kiedy stal żaroodporna nie wystarczy?

Gdy oprócz utleniania dochodzi obciążenie mechaniczne — wysokie, długie, konstrukcyjne — wtedy sama żaroodporność już niczego nie gwarantuje.

W takich przypadkach w grę wchodzą stale żarowytrzymałe, projektowane pod pełzanie i odpuszczanie (np. 1.4913, 13CrMo4-5, 10CrMo9-10).

To częsta pułapka: ktoś dobiera stal na podstawie temperatury utleniania i zapomina o wytrzymałości w długim czasie.

Więcej o samej odporności na utlenianie znajdziesz tu: https://www.platine.pl/odpornosc-na-utlenianie-a-temperatura-pracy-co-naprawde-znaczy-zaroodporna/

Przykłady realnych zastosowań i ryzyk

1. Piece przemysłowe (900–1100 °C)

Najlepiej sprawdzają się gatunki niklowo-chromowe: 1.4828, 1.4841.

Warunek: stabilna atmosfera, brak siarki, unikanie szybkich ramp temperaturowych.

2. Mufy i rury żaroodporne

Zwykle 1.4841.

Bardzo nie lubi atmosfer redukujących i CO.

Jeśli proces „kopci”, gatunek traci połowę trwałości.

3. Ekrany w piecach tunelowych

Gatunki ferrytowe (1.4724, 1.4746) – lepsze przy szybkim przepływie gazów.

Do cykli lepsze austenity.

4. Palniki i elementy bez obciążeń

1.4828, 1.4841 – ważny jest dobór grubości ścianki i odpuszczenie po spawaniu.

Dobór grubości i konstrukcji – klucz, który często ignoruje się całkowicie

Nawet najlepsza stal nie wytrzyma, jeśli:

- ścianka jest za cienka,

- spoina jest utleniona i nieodpuszczona,

- element jest źle chłodzony,

- konstrukcja nie uwzględnia rozszerzalności cieplnej.

W stalach żaroodpornych konstrukcja niszczy materiał znacznie szybciej niż chemia.

Podsumowanie – kiedy stal jest naprawdę „żaroodporna”?

Nie wtedy, gdy producent wpisze w katalogu „maksymalna temperatura 1100 °C”.

Stal jest żaroodporna w takim stopniu, w jakim tworzy stabilną, zwartą warstwę oxydową i utrzymuje ją w danych warunkach procesowych.

Dlatego jeden gatunek wytrzyma w jednym procesie 5 lat, a w drugim — 6 miesięcy.

Dobór stali żaroodpornej to nie zgadywanka, tylko analiza atmosfery, cykli i zanieczyszczeń.

Bez tego każda stal w końcu pęknie, złuszczy się albo zdegraduje — tylko jedne zrobią to w tygodnie, a inne w lata.